采用重订货点法(ROP)进行管理的物料,一般要设置安全库存、重订货点和采购批量或者最大库存量这些参数;一旦库存数量低于重订货点,就发出采购订单;重订货点法适用于市场需求比较稳定、产品寿命比较长、物料消耗比较均匀的情况。

对于重订货点法(ROP)问题的分析,我们还是秉持一贯的原则,首先把这个方法的工作模型提炼出来,然后再分析模型中存在的问题。

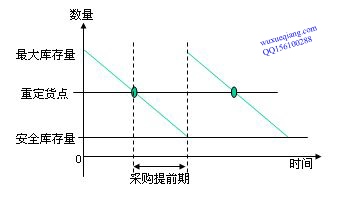

对于ROP的工作原理,大家应该很熟悉。我们用原材料的例子来说明,对于一个原材料,如果要用重订货点法进行管理,那么首先就要给这个原材料设定三个参数,也就是安全存量、重订货点和采购批量,或者设一个最大库存量,如下图所示。

第一次采购时,一般会采购到最大库存量,然后在日常工作中,原材料渐渐消耗,一旦发现它的库存数量等于或低于重订货点,那么就要发出采购订单。

非ERP环境下制订采购计划的两种常用方法

1、采购数量=采购批量

只要发现库存数量低于重订货点,就发出采购数量为采购批量的采购订单;

2、采购数量=最大库存量-现有库存数量

这个方法实际上就是把现有库存数量补充到最大库存量。

使用重订货点法有一个要点,就是采购提前期的设置,原材料数量从重订货点消耗到安全库存量所需的时间,理论上应该等于采购提前期,也就是说,在重订货点下达采购订单,等原材料入库的时候,现有库存数量正好消耗到安全库存量。如果原材料到的晚了,就会消耗安全库存。如果安全库存消耗完了,原材料还没有来,那就缺料了。

因为重订货点法操作起来比较简单,比较适合基层工作人员使用,所以现在不管是手工管理,还是ERP管理,很少有企业不使用重订货点法的。

手工管理环境下使用ROP法时,一般会在仓库里面的物料旁边放置一张小卡片,卡片上记录了这个物料的安全库存、重订货点等参数。仓库人员在领完料时一般需要记录一下出库数量和算出剩余数量,顺便检查一下库存剩余量是否低于重订货点,如果低于重订货点,那么就要填写采购申请,发出采购订单。这个库存剩余量实际上就是前面说的在手量。

在市场需求比较稳定、产品寿命比较长、物料消耗比较均匀的情况下,用重订货点法来管理物料还是非常有效的,而在今天,市场竞争越来越激烈、产品更新换代越来越快、客户的个性化需求越来越多,所以重订货点法的问题就充分暴露出来了。

重订货点法是怎样导致库存积压和生产缺料的呢?我们在下一篇中分析。